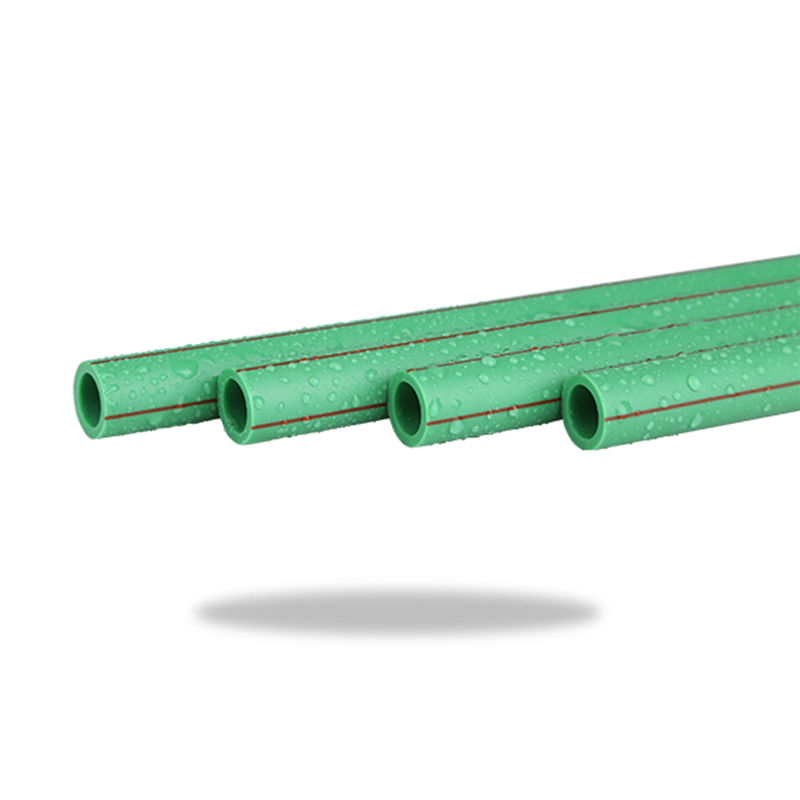

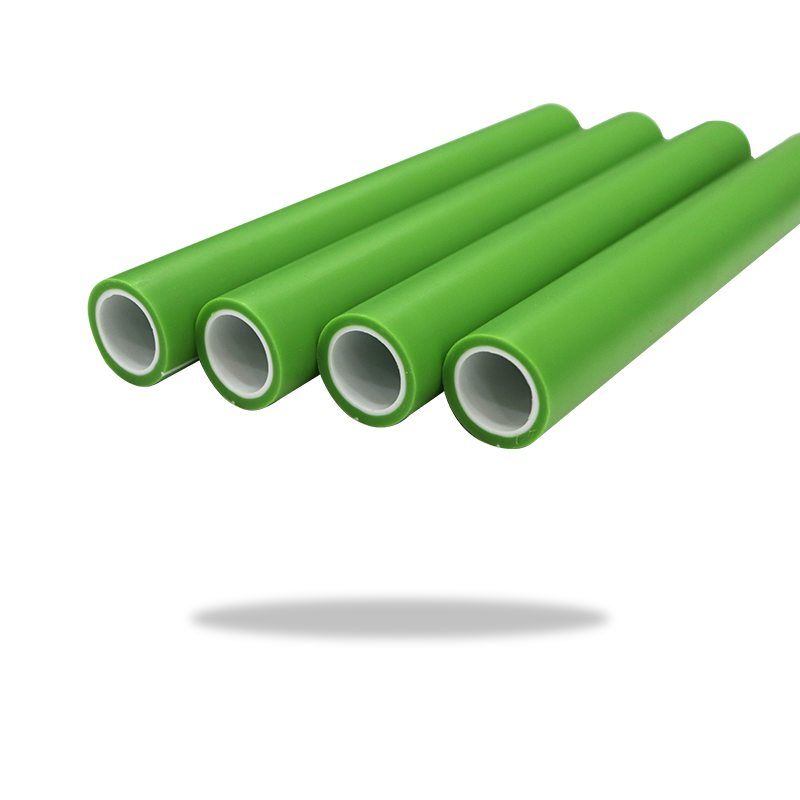

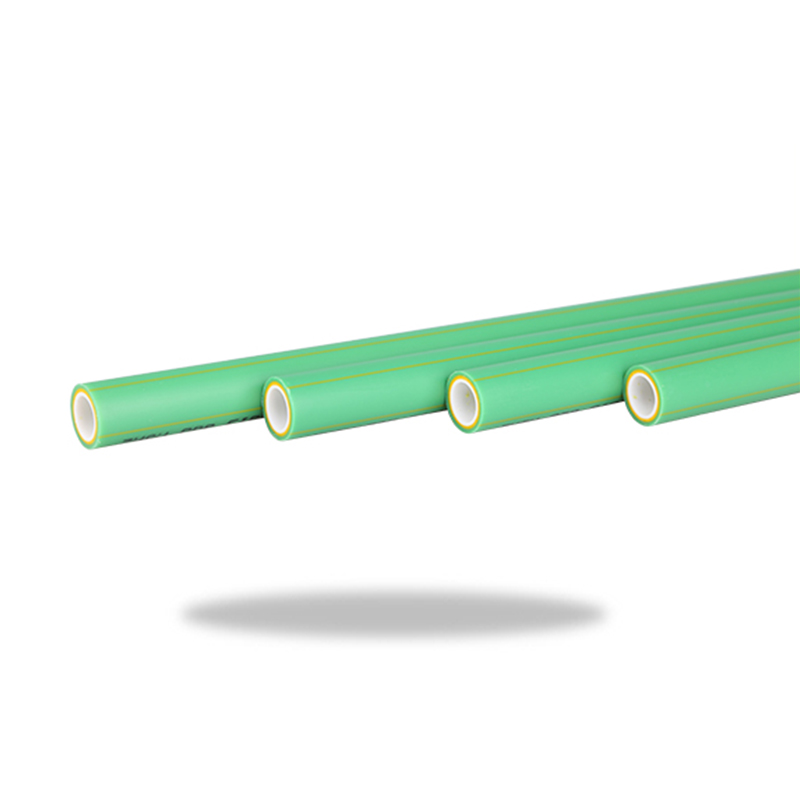

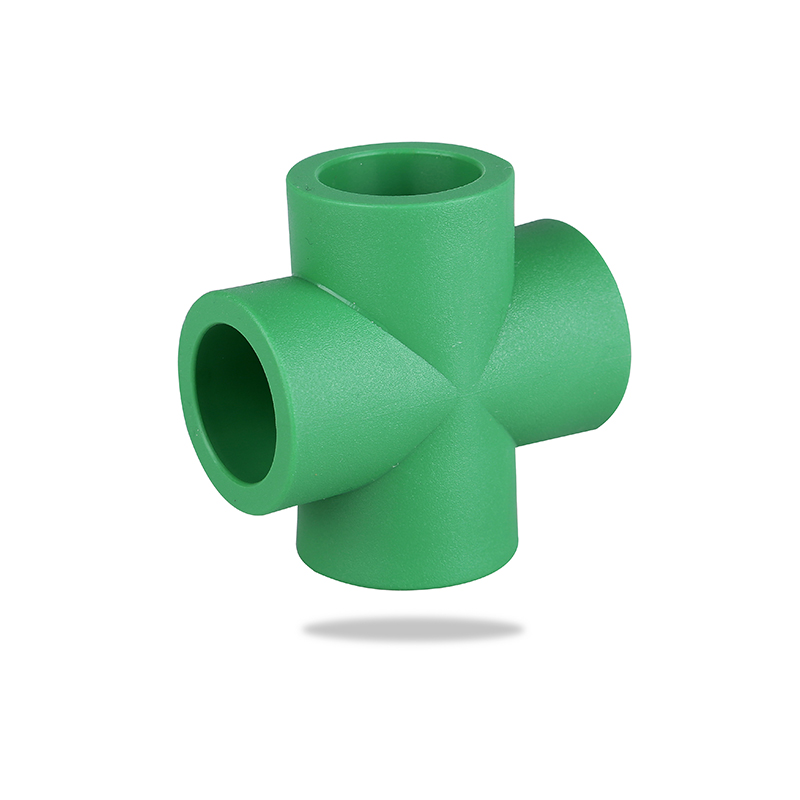

Proses produksi PPR (polypropylene acak kopolimer) melibatkan beberapa langkah penting yang memastikan kualitas dan keandalan yang konsisten. PPR melintasi adalah komponen penting dalam sistem pipa dan perpipaan, dan mempertahankan kualitasnya sangat penting untuk mencegah kebocoran, memastikan daya tahan, dan memberikan kinerja yang andal dari waktu ke waktu. Berikut gambaran tentang bagaimana proses produksi memastikan kualitas -kualitas ini:

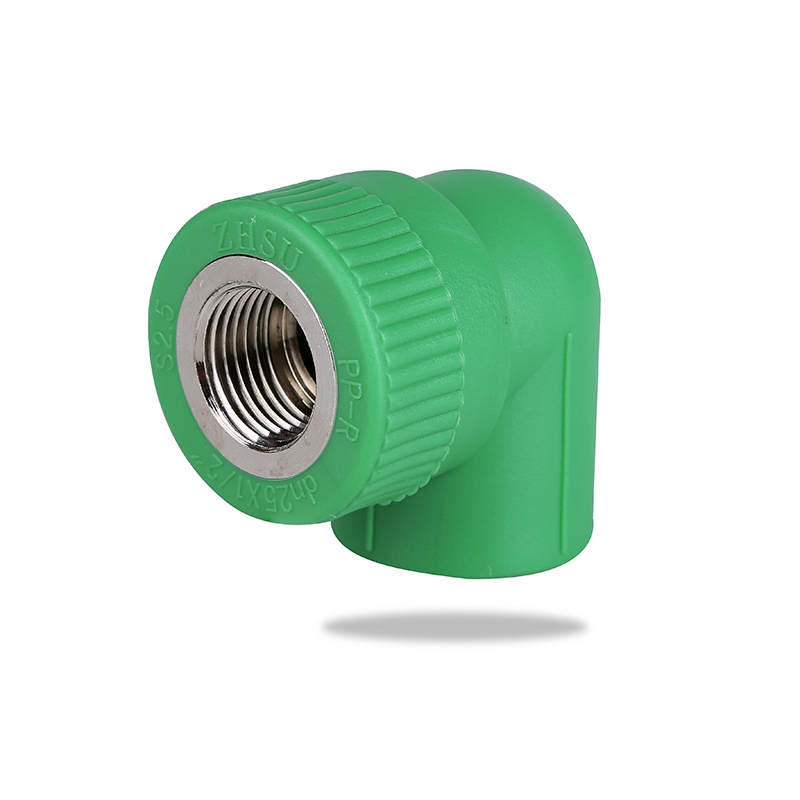

Pemilihan material: Kualitas silang PPR dimulai dengan pemilihan resin kopolimer polypropylene random (PPR) bermutu tinggi. Resin ini harus memiliki struktur molekul yang tepat dan indeks aliran lebur untuk memberikan sifat mekanik yang diinginkan, seperti resistensi dampak tinggi, fleksibilitas, dan ketahanan kimia. Adil dan penstabil: Untuk meningkatkan kinerja salib PPR, bahan baku dapat dicampur dengan aditif seperti penstabil UV, antioksidan, dan coda. Aditif ini membantu mencegah degradasi dari paparan UV, oksidasi termal, dan faktor lingkungan lainnya, memastikan kualitas dan umur panjang yang konsisten.

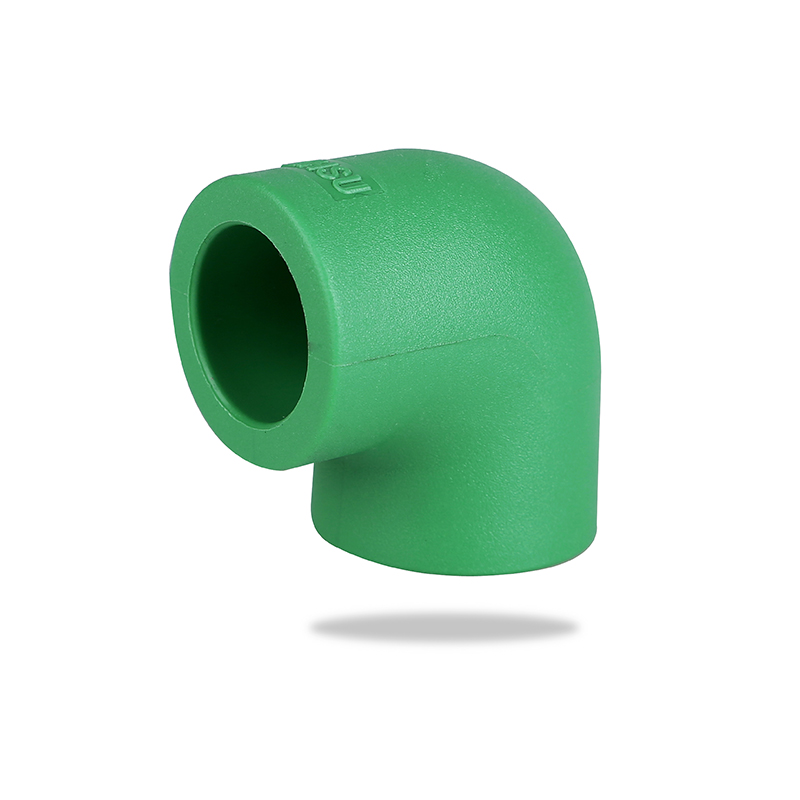

Cetakan injeksi: PPR Crosses biasanya diproduksi menggunakan proses cetakan injeksi, yang sangat tepat dan mampu menghasilkan bentuk kompleks dengan toleransi yang ketat. Proses ini melibatkan pemanasan resin PPR ke keadaan cair dan kemudian menyuntikkannya ke dalam rongga cetakan yang dirancang dalam bentuk fiting silang. Kondisi cetakan yang dikontrol: Parameter kunci seperti suhu, tekanan, dan waktu pendinginan dikontrol dengan hati -hati selama cetakan injeksi untuk memastikan ketebalan dinding yang konsisten, permukaan halus, dan distribusi bahan yang seragam. Kontrol yang tepat dari parameter ini meminimalkan cacat seperti warping, penyusutan, atau tekanan internal yang dapat mengkompromikan kualitas fitting. Sistem otomatis: Mesin cetakan injeksi modern sering menggunakan sistem otomatis yang mempertahankan kondisi yang konsisten selama proses produksi. Otomasi membantu mengurangi kesalahan manusia dan memastikan setiap batch memenuhi standar tinggi yang sama.

Desain cetakan presisi: Desain dan kualitas cetakan memainkan peran penting dalam menghasilkan persilangan PPR dengan dimensi dan sifat yang konsisten. Cetakan diproduksi dengan presisi tinggi, memastikan bahwa setiap pemasangan silang memiliki bentuk, ukuran, dan ketebalan dinding yang sama. Pemeliharaan cetakan reguler: Cetakan menjalani inspeksi dan pemeliharaan secara teratur untuk mencegah cacat seperti gerombolan, flash, atau misalignment. Perawatan cetakan yang tepat memastikan bahwa permukaan fiting tetap halus dan bebas dari ketidaksempurnaan, yang kritis untuk segi yang berhubungan dan integritas sendi.

In-Process Quality Control (IPQC): Selama produksi, pemeriksaan kontrol kualitas dilakukan pada berbagai tahap untuk memantau konsistensi persilangan PPR. Pemeriksaan ini dapat mencakup inspeksi visual, pengukuran dimensi, dan pemeriksaan berat untuk memastikan kepatuhan dengan spesifikasi. Pengujian tekanan hidrostatik: Setelah cetakan, salib PPR mengalami pengujian tekanan hidrostatik untuk memastikan mereka dapat menahan tekanan pengenal tanpa bocor atau gagal. Tes ini mensimulasikan kondisi dunia nyata dan membantu mengidentifikasi titik atau cacat yang lemah. Tanggapan resistensi dan kekuatan lentur: Cross PPR diuji untuk ketahanan benturan dan kekuatan lentur untuk memastikan mereka dapat menahan tegangan mekanis dan perubahan tekanan. Tes ini membantu menjamin bahwa perlengkapan akan berkinerja andal dalam berbagai aplikasi.

Tes Bersepeda Termal: PPR Crosses dapat menjalani uji bersepeda termal, di mana mereka berulang kali terpapar suhu ekstrem untuk menilai resistensi mereka terhadap ekspansi dan kontraksi termal. Ini memastikan bahwa fitting tidak retak atau cacat di bawah fluktuasi suhu. TRESTSTRES Retak resistensi: Resistansi bahan PPR terhadap retak tegangan lingkungan diuji untuk memastikan tetap utuh di bawah berbagai muatan dan kondisi lingkungan. Ini memastikan bahwa fitting diproduksi dengan presisi tinggi, mengurangi variabilitas dan cacat. Otomatisasi robotik dan kontrol proses yang konsisten: otomatisasi robot dan pemantauan proses waktu nyata memastikan kualitas produksi yang konsisten. Sistem otomatis menyesuaikan parameter seperti kecepatan injeksi, tekanan, dan waktu pendinginan untuk mempertahankan keseragaman dan mencegah cacat.

Proses produksi persilangan PPR melibatkan pemilihan bahan baku berkualitas tinggi, cetakan injeksi presisi, kontrol kualitas yang ketat, dan teknologi manufaktur canggih. Dengan mematuhi proses dan standar ini, produsen memastikan bahwa persilangan PPR dapat diandalkan, tahan lama, dan konsisten dalam kualitas, memenuhi kebutuhan berbagai aplikasi pipa dan perpipaan.

简体中文

简体中文